3657公里之行 揭秘纯电动汽车交付用户之前的冬季测试过程

发布时间: 2024-06-16作者: 汽车整车试验仓

距离上一次踏入极寒地区已经是一年半以前,我跟随传统汽车品牌工程师一起经历两天的冬季测试。传统品牌从耐久性到性能测试一套冬季测试流程完整走下来,一共耗时超过 700 个小时。在 2017-2018 年期间,新势力造车品牌涌现,产品研制周期从以往的 48 个月压缩到 36 个月甚至更少。这难免会让用户担心,到底新势力造车企业的产品是不是安全可靠?

为了回答这样的一个问题,我们特意策划一次 3,567 公里之行,温差超过 40℃,从广东深圳前往黑龙江北安,跟随 AIWAYS 爱驰工程师团队一起经历 24 小时的测试体验。

北安市,位于哈尔滨市距离 330 公里以外,距离我们耳熟能详的黑河冬季测试场地约 265 公里。北安市冬季气温在 -12℃ 至 -20℃,极端最冷气温达到 -41℃。在冬季这里拥有大面积冰面、积雪,同时在郊外有一片未开发的林场。天然环境结合特定搭建的测试场地环境,对于纯电动汽车而言,气候环境已达到电池能负荷的临界点,同时专项测试场地更真实反映产品性能。

我们以爱驰 U5 工程试装车(软模阶段)来介绍冬季纯电动汽车的整个测试流程。在冬季测试之前,依照产品规划时间节点,这一次体验的爱驰 U5 工程试装车已经经历一次(吐鲁番)高温测试和一次(盐城)专业场地测试后被拉到北安市进行为期一个月的冬季测试。目前爱驰共制造 120 多辆工程试装车来测试,仅 3 台用于冬季测试项目中动力系统测试车。每一辆的用途都是不一样的,根据计划同步来测试。为了获取更大量的数据与验证效果,3 辆动力系统试验车行驶里程将不少于 15,000 公里。

全部试验里程约350万公里。这其中,有一部分试验项目被加量至试验标准和规范要求的 1.5 倍甚至 2 倍并严格执行。目的是能够尽可能确保车辆在交付到消费的人手中时,是完善并可靠耐久的。冬季路试是两个月,标定是一个月。

在极端气温最高达 49.6℃ ,地表温度 70℃ 以上,测试车辆的各种涂镀层、材料、汽车整车以及零部件,为期一个月的时间通过 260 台试验设备测试车辆在高温环境的可靠性和耐久性。

爱驰工程师团队并没有因为产品推进进度而压缩或减少验证项目。为了节约时间,爱驰工程师团队采用多车多人的形式与数字化在线团队结合,在保证产品测试完整性的基础上效率提升 30% 以上。为期一个月的冬季测试过程,验证项目数量达到传统品牌一个半月的验证项目数量。

这里比较有意思的是,“主观评价工程师”这个岗位是爱驰工程师团队很看重的,在成熟的车企里这是不可或缺的一个重要岗位,他们主要职责是分别对静态项目与动态项目中的 18 个细节项目评分。

“主观评价工程师”主要站在用户立场,对产品做常见的 18 个项目打分。这群工程师们均来自传统车企的资深人员,其中行业从业经验超过 10 年以上的工程师占半数。他们是用户与技术工程师之间的沟通桥梁,在产品 PT 状态(软膜状态)、产品 EP(硬膜状态)、 PPV 状态(产品及工艺验证用造车)前会对产品做系列的常规验证,在产品 PRV 状态(硬膜小批量)到 SOP 状态(量产批准)前进行邀约客户验证获取反馈信息。

举个例子,用户常说的电动汽车头晕问题,“主观评价工程师”会把这样的一个问题转换成技术语言,到底是稳定杆拉伸角度与长度问题,还是悬架弹簧软硬度问题,还是座椅软硬度问题,把这些体验的细节转交技术工程师进行产品再一次验证,从而解决问题。

章阿敏,我亲切的称呼他为章哥。他是爱驰工程师团队中“主观评价工程师”一员,此前他就职于传统品牌专职于车辆,在团队中他有“金”之称,车辆每一个细微的抖动都能触发他的神经线,我怀疑他脑海中都是“1010”的二进制代码直接映射到评分项目当中。

章哥告诉我,进入爱驰汽车已经一年多的时间,经过他发现的问题超过 100 多项,其中 70% 已经解决,剩余 30% 仍在解决当中。其中让他最深刻的是异响的寻找与解决。

爱驰工程师团队不定时随机邀请 1000 多人团队中的 1-2 位同事进行产品体验,有一次同事反映机舱内有细微的异响,但是并非一直出现,只是断断续续的出现。为此,章哥带上技术工程师团队开始立项寻找问题。从静态到动态,从车外到车内,甚至爬到底盘下方用专业仪器测试。就这样用了三天时间去找问题,最终发现是一个拳头这么大的橡胶部件因为环境气候下降变硬导致与金属之间摩擦增大产生异响。在技术工程师更换部件与进行再一次校对之后,这样的一个问题至此没有再出现。

在大部分新势力造车企业,乃至一些传统造车企业,因为产品研制进度收紧,容易忽略使用者真实的体验这个重要部分。而爱驰工程师团队吸取了在传统品牌的工作经验,把用户体验问题前置化,尽可能降低产品交付之后的用户抱怨。

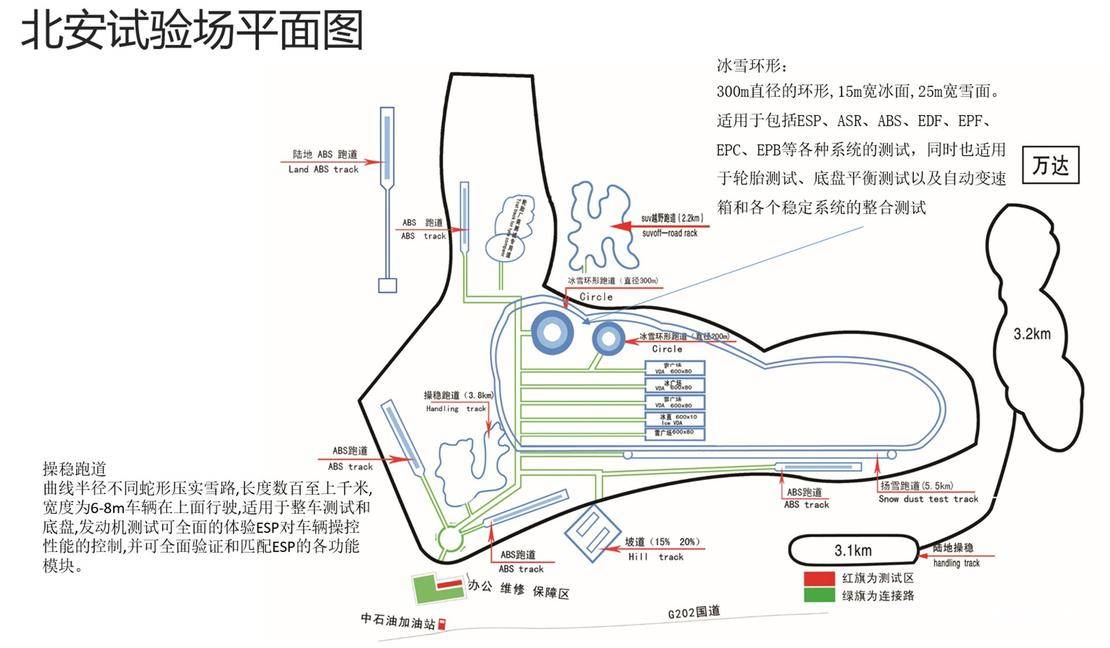

冬季测试大体上分为两种不同测试场景。首先第一个环境是试验场,北安试验场分为 12 个不同测试区域,主要验证区域放在“冰雪环形”和“操稳跑道”,在这里有必要进行联合动力试验(标定)。

“冰雪环形”分为直径 200m 和 300m 两个,15m 宽冰面、25m 宽雪面,适用于包括 ESP/ASR/ABS/EDF/EPF/EPC/EPB 等各种系统的测试,同时也适用于轮胎测试、底盘平衡测试以及变速箱和各个稳定系统测试。

通过大量的数据收集,分析车辆在“冰雪环形”的行进路线、车身姿态、ABS 介入时机与低附着力时轮胎表现。爱驰工程师团队表示,在测试过程中需要频繁更换轮胎获取更多数据,单是这项测试为此准备了超过 20 套不一样的品牌、不同花纹、不一样的规格的轮胎与轮毂。最紧凑的时候,一天测试要换掉 5 套轮胎与轮毂进行针对项目测试。

相比高温测试更困难的是,在 -30℃ 的环境下,橡胶明显变硬、同时卷入的雪片会直接冻住金属部分,每一次更换轮胎与轮毂都需要耗费大量时间。

首批进入冬季测试的爱驰 U5 为两驱车型,在“冰雪环形”测试环境下现阶段(经过第二轮)爱驰 U5 软模状态车辆的弯道时速能达到 60km/h ,对于一款整备质量约 2 吨且两驱的中型 SUV 而言是很不错。技术工程师表示,爱驰 U5 量产版的最终形态将以舒适为主,其核心竞争对手剑指L 。

“冰雪环形”反馈方向盘的指向响应,爱驰 U5 软模状态车辆的弯道表现,相比途观 L 在转向需求力度与回馈感受上明显不同,爱驰 U5 软模状态车辆的方向盘更轻盈一些。技术工程师表示,目前的 5 辆测试车共有 5 种不同状态,批量试验后全部车辆升级到第二版状态。在第二版的状态中,舒适是关键字。通过调节方向盘手感、加速踏板响应度等,去使得驾驶者拥有更舒服的质感。但是这样的虽然能利于迎合客户口味,但是实际操作的流程当中会产生旷量较大与在极限环境下响应度迟缓问题,技术工程师表示当前仍在做进一步。

在试验场中,并且要测试通过性能,分别针对坡度为 15% 和 20% 的坡道进行爬坡测试。左右两侧车轮分别碾压在水泥路与光滑冰面上,测试车辆爬坡能力,同时对不一样的品牌、不一样的规格的轮胎附着能力与车辆动力输出匹配度进一步测试。

第二个测试环境为路试,在开放的国道、乡间小道甚至非铺装路上进行。主要测试 D 档、R 档下的行车品质、动力系统稳定性与空调热管理性能,进一步更新 VCU、空调热管理、BMS、电机控制器标定。

1、VCU 标定更新主要是 D 档与 R 档下,蠕行冰雪路面、加减速冰雪路面、低温状态下热管理标定。电动汽车与燃油汽车不同的是,VCU、MCU、BMS 作为电动汽车最核心的电控三大件,负责协调驱动电机、变速箱、动力电池等各个部件的工作。当驾驶员通过加速踏板触发信号传递,此时各个硬件应该在第一时间做出响应,同时 VCU 需要对数据交互管理层、安全故障管理层、驾驶者意图层、能量流管理层进行管理。

在低温环境下,VCU 有可能受到低温影响而发生响应问题或信号传递问题,在这个测试中需要对控制器软件进行低温下再次标定,使得车辆在低温下能保持最佳工作状态。

2、空调热管理标定更新,主要测试静置气温变化、低温快充加热标定、低温慢充加热标定、电池保温性能标定、空调道路实测最大取暖性能标定。第一项非常好理解,在环境和温度 -20℃ 以下,将车辆静置 24 小时观察三电部件温度、动力电池壳体温度、回路水温的变化。实测过程中,当气温达到 -20℃ 静置 24 小时之后,采用“三明治动力电池包技术” 的 SOC 温度一般会在 -2~-4℃ 之间,而不带温控管理系统的动力电池包温度一般在 -8~-11℃ 之间。

动力电池包处于低温状态下,对车辆分别进行快充与慢充,通过计算动力电池包预加热系统与恒温系统的工作状态,对控制器软件进行低温下再次标定。以爱驰 U5 软模车型的第二版状态来看,采用 60kW 快充输入状态的动力电池包从零下温度加热到零上最佳工作时候的温度时间大约为 90 分钟,技术工程师表示目前仍有很大的调整余量,目标是尽量控制在用户使用场景最合理的时间。

爱驰 U5 软模车辆第二版状态通过 PTC 集中供热,分别为动力电池与座舱空调输出热量。一般 PTC 加热系统的功率为 5.5kW~7kW 左右,在极寒环境下 PTC 如何分配热量给到动力电池与座舱空调这是一个非常难的选择题。如果给予动力电池较多的输出热量,相当于座舱乘员则需要保守更长时间的寒冷状态,如果给座舱空调分配较多的输出热量则减慢动力电池较慢达到最佳工作状态影响续航能力。具体如何标定,现阶段技术工程师仍在针对车辆硬件特性进行试验。

3、BMS 标定更新主要是针对脉冲放电/充电电流限值、SOE 标定、绝缘标定、继电器标定、电池的热管理标定。其中 SOE 标定与继电器标定是项目的核心,怎么样才能做到在低温度的环境用户上车按下启动按键即可行驶与更准确计算低温度的环境下可用续航里程显示,目前技术工程师已经做到完整度的 90%。

4、电机控制器标定更新,主要是消除加减速、坡度起步的不平顺感受,同时 PWM 策略控制变频工况下噪声满足主观要求。DCDC 验证,保证良好的控制性能、具备稳定的诊断与检测功能。

每一次硬件标定更新所带来的就是体验上的变化,当技术工程师完成常规项目标定更新之后,“主观评价工程师”需要对标定更新后的整车进行主观评价打分。

首先是冷机评价,时间取决于环境和温度变化而定。章哥告诉我,目前北安市最低温度 -30℃ 出现时间为早上 4 点到早上 6 点,在这个时间段他需要对内外饰操作运动件力、声品质、空调旋钮、电子电器以及车联操作体验进行体验,直接影响体验感受的因素主要为油脂、材质、胶条等。每一个项目都要进行 1-10 分的打分,低于 6 分的就需要反馈给专业模块,有的目标值大于 6 分。实际没达到的,也需要反馈给专业模块。

其次需要对车辆进行城市工况、山路、普通路、高速路的测试,检验动力性、驾驶性、制动性能、NVH 性能、空调性能、行驶舒适性等。与前一个项目一样,有必要进行评分。

最后是场地评价,在测试场地中对冰雪圆、冰雪直道、ABS 道、操稳道进行加速性能、制动性能、ABS 性能、操稳性能的评分。

爱驰工程师团队的赵总告诉我,只有当“主观评价工程师”的评分都在 8 分以上才能算得上是完美通过验收。而在目前第二版的状态来看,爱驰 U5 软模状态车辆仍在不断向这个目标前进。一天下来,我问章哥,目前爱驰 U5 软模状态车辆整体您给多少分的时候,章哥换了一副非常严肃的表情告诉我,7 分。

从早上 8 点集合,到隔天凌晨,与爱驰工程师团队接近 24 小时的接触,我知道这仅仅是他们日常工作的一小部分。当我们离开的时候,工程师们洗了洗脸,换了一身衣裳随即下楼把测试车开往 10 公里以外的测试场地进行低温环境下的充电测试,为了能够更好的保证数据线℃ 的环境下时刻记录充电数据的变化,对体能是一个极大的考验。

虽然是一个新势力造车企业,但是从本质上爱驰汽车的核心是工程师企业文化,通过专业、严谨的态度把造出产品、验证产品,不因为产品研制进度压缩而缩减或减少应有的验证项目。距离爱驰 U5 量产版交付还有大半年的时间(预计 2019 年下半年交付),随之而来的三月将下线 PPV 状态(产品及工艺验证用造车),紧接其后的夏季将前往海南进行高湿环境测试,今年九月可实现 SOP 状态(标准作业状态),从现阶段产品评价 7 分到目标评价 8 分以上要在短短的 7 个月内是非常有难度。到底爱驰 U5 量产版的最终状态会如何,我们也会密切关注。

这一次我们以爱驰汽车工程师团队在冬季测试过程为例,去看到新势力造车企业与传统造车企业在验证产品方法上保持同样严苛的测试标准,但不同的是,新势力造车企业更愿意把客户体验放在了第一位,把可预测的用户体验问题前置化。同时利用数字化架构,使得工作效率大幅度提升 30% 以上。这就是我们目前所体验到的,在产品交付用户之前所需要做的试验远超您想象。